MXB-JFFB স্ব-তৈলাক্তকরণ হাফ বিয়ারিং

Cat:স্ব-তৈলাক্তকরণ বিয়ারিং

MXB-JFFB স্ব-তৈলাক্ত অর্ধেক বিয়ারিংগুলি এমন বিয়ারিংগুলিকে বোঝায় যা একটি শ্যাফ্ট বা অ্যাক্সেলের পরিধির অর্ধেককে কভার করে, যা সহায়তা প্রদান করে এ...

বিস্তারিত দেখুন "আমরা গত মাসে সংযোগকারী রড বিয়ারিংয়ের তিনটি সেট প্রতিস্থাপন করেছি। প্রতিটি প্রতিস্থাপনের ফলে 4 ঘন্টা উত্পাদন ডাউনটাইম এবং 200,000 খোঁচা অংশের ক্ষতি হয়!"

"গাইড রেল ব্রাস বুশিংসের প্রতি তিন দিন পরে গ্রিজিং প্রয়োজন, এবং যে গ্রীসটি মারা যায় তার ফলস্বরূপ অংশগুলির 37% স্ক্র্যাপ হারের ফলস্বরূপ ..."

একটি অটো পার্টস স্ট্যাম্পিং কারখানার একজন ম্যানেজারের এই আসল অভিযোগগুলি traditional তিহ্যবাহী পাঞ্চ প্রেসগুলিতে সাধারণ ভারবহন দ্বিধা প্রকাশ করে। প্রতি মিনিটে 300 টি প্রভাব সহ, গ্রিজের মতো ঘটনা যেমন ঘটেছিল, ব্রাস বুশিংসকে চূর্ণ করা হচ্ছে এবং রোলার উপাদানগুলি ছিন্নভিন্ন হয়ে গেছে তা আদর্শ হয়ে উঠেছে। তবে গ্রাফাইট-ইনলাইড স্ব-তৈলাক্তকরণ বিয়ারিংস (ব্রাস বুশিংস/প্লেট) একটি গ্রাউন্ডব্রেকিং সমাধান দিচ্ছে:::::::::::::

তেল মুক্ত স্ব-লুব্রিকেশন : গ্রাফাইট প্রভাবের উপর একটি তৈলাক্তকরণ ফিল্ম প্রকাশ করে, আজীবন রক্ষণাবেক্ষণ-মুক্ত অপারেশন সক্ষম করে।

প্রভাব শোষণ : কপার ম্যাট্রিক্স কম্পন শক্তির 80% শোষণ করে, পরিষেবা জীবনকে 5-8 বার বাড়িয়ে দেয়।

লুকানো ব্যয় নির্মূল : উত্পাদন ডাউনটাইম, স্ক্র্যাপ অংশ এবং তেল ফুটো থেকে ক্ষয় হ্রাস করে, যার ফলে বার্ষিক ব্যাপক ব্যয় হ্রাস 40%এরও বেশি হ্রাস পায়।

কয়েক ডজন উত্পাদনকারী উদ্যোগ পরিবেশনকারী একটি স্ব-তৈলাক্ত বিয়ারিং সলিউশন সরবরাহকারী হিসাবে, মিংক্সু যন্ত্রপাতি ব্যাখ্যা করে যে গ্রাফাইট ব্রাস বুশিংস/প্লেটগুলি কীভাবে পাঞ্চ প্রেসগুলি "আরও দক্ষ এবং প্রতিটি পাঞ্চের সাথে উদ্বেগ-মুক্ত" তৈরি করতে পারে।

ব্যথা পয়েন্ট :

200-টন পাঞ্চিং ফোর্স Ne 2 সেট সুই রোলার বিয়ারিংস ফ্র্যাকচার মাসিক → প্রতিটি প্রতিস্থাপনের জন্য 8 ঘন্টা মেশিন বিচ্ছিন্ন প্রয়োজন।

সমাধান :

মাল্টি-লেয়ার কমপোজিট ব্রাস বুশিং: ইস্পাত ব্যাকিং রিইনফোর্সমেন্ট লেয়ার কপার-ভিত্তিক সিন্টারড বডি 30% গ্রাফাইট ইনলে।

অ্যান্টি-ফ্যাটিগ ডিজাইন: প্রাক-চাপের চিকিত্সা (অবশিষ্টাংশের সংবেদনশীল স্ট্রেস ≥ 200 এমপিএ)।

প্রকৃত প্রভাব :

| সূচক | Dition তিহ্যবাহী সুই রোলার বিয়ারিংস | গ্রাফাইট ব্রাস বুশিংস |

| পরিষেবা জীবন | 4 সপ্তাহ | 18 মাস |

| প্রতিস্থাপন সময় | 8 ঘন্টা/সময় | 0 ঘন্টা (রক্ষণাবেক্ষণ মুক্ত) |

| ক্র্যাঙ্কশ্যাফ্ট তাপমাত্রা বৃদ্ধি | 65 ℃ | 38 ℃ |

কেস স্টাডি : গ্রি ইলেকট্রিকের মোটর হাউজিং স্ট্যাম্পিং লাইনে, বার্ষিক ডাউনটাইম লোকসানগুলি আরএমবি 3.2 মিলিয়ন হ্রাস পেয়েছিল।

কঠোর কাজের শর্ত :

প্রতি মিনিটের পার্শ্বীয় অফসেট বাহিনী প্রতি 300 টি পারস্পরিক প্রভাব প্রভাব।

প্রযুক্তিগত অগ্রগতি :

নির্দেশিত গ্রাফাইট বিন্যাস: বলের দিকের সাথে গ্রেডিয়েন্ট ঘনীকরণ (পৃষ্ঠের স্তরটিতে 30% → অভ্যন্তরীণ স্তরটিতে 15%)।

স্ব-সংক্ষিপ্তসার কাঠামো: গোলাকার ব্রাস বুশিংস ± 1.5 ° কৌণিক বিচ্যুতিতে অভিযোজিত।

ডেটা তুলনা :

| ব্যর্থতা মোড | সাধারণ পিতল বুশিংস | গ্রাফাইট ব্রাস বুশিংস |

| মাসিক গড় পরিধান | 0.8 মিমি | 0.05 মিমি |

| সংযুক্ত রড র্যাটলিংয়ের ঘটনা | 100% | 0% |

| মিসিলাইনমেন্ট স্ক্র্যাপের হারটি মারা যান | 23% | 0.5% |

বেনিফিট : একটি ব্রেক প্যাড স্ট্যাম্পিং কারখানায়, বার্ষিক স্ক্র্যাপের ক্ষতি আরএমবি 1.8 মিলিয়ন হ্রাস পেয়েছিল।

ব্যথা পয়েন্ট :

স্লাইডার কম্পনের ফলে গাইড রেল পরিধানের কারণ → ঘুষিধীন নির্ভুলতা ± 0.1 মিমি থেকে ± 0.8 মিমি পর্যন্ত অবনতি ঘটে।

উদ্ভাবনী সমাধান :

স্যান্ডউইচ কপার প্লেট: স্টেইনলেস স্টিল বেস প্লেট কপার-ভিত্তিক গ্রাফাইট স্তর পিটিএফই পৃষ্ঠতল ফিল্ম।

মাইক্রো-অয়েল গ্রোভ ডিজাইন: লেজার-খোদাই করা গ্রিজ-স্টোরেজ মাইক্রো-পিটস (.30.3 মিমি × গভীরতা 0.1 মিমি)।

প্রকৃত পরীক্ষার ডেটা :

| প্যারামিটার | কাস্ট আয়রন গাইড রেল | স্ব-তৈলাক্ত তামা প্লেট |

| বার্ষিক পরিধানের পরিমাণ | 1.2 মিমি | 0.03 মিমি |

| পাঞ্চিং নির্ভুলতা স্থায়িত্ব | ± 0.5 মিমি | ± 0.02 মিমি |

| গাইড রেল স্ক্র্যাপিং ফ্রিকোয়েন্সি | প্রতি শিফটে দুবার | প্রতি সপ্তাহে একবার |

কেস স্টাডি : বোশের রিলে স্ট্যাম্পিং প্রেসে, শূন্য নির্ভুলতা ক্ষতিপূরণ দিয়ে 20 মিলিয়ন পাঞ্চিং অপারেশন অর্জন করা হয়েছিল

MXB-JFFB স্ব-তৈলাক্ত অর্ধেক বিয়ারিংগুলি এমন বিয়ারিংগুলিকে বোঝায় যা একটি শ্যাফ্ট বা অ্যাক্সেলের পরিধির অর্ধেককে কভার করে, যা সহায়তা প্রদান করে এ...

বিস্তারিত দেখুন

MXB-JDBUF স্ব-তৈলাক্তকরণ কাস্টিং ব্রোঞ্জ বিয়ারিংগুলি স্ব-তৈলাক্তকরণ এবং ফ্ল্যাঞ্জ ডিজাইনের সুবিধাগুলিকে একত্রিত করে। কাঁচামাল স্থায়িত্ব, পরিধান প...

বিস্তারিত দেখুন

উচ্চ-গ্রেডের গ্রাফাইট-কাপার অ্যালোয় থেকে নির্মিত, এমএক্সবি-জেএসএল এল-টাইপ স্ব-লুব্রিকেটিং গাইড রেলটি ছাঁচের সমাবেশগুলির মধ্যে ছাঁচ ক্ল্যাম্পিং গাই...

বিস্তারিত দেখুন

বৃত্তাকার গাইডগুলি প্রায়শই অটোমোবাইল প্যানেল ছাঁচ এবং বড় স্ট্যাম্পিং ছাঁচে ব্যবহৃত হয়। ছাঁচ বেস এবং আনলোডিং প্লেট গাইড সাধারণত স্ব-তৈলাক্তকরণ গা...

বিস্তারিত দেখুন

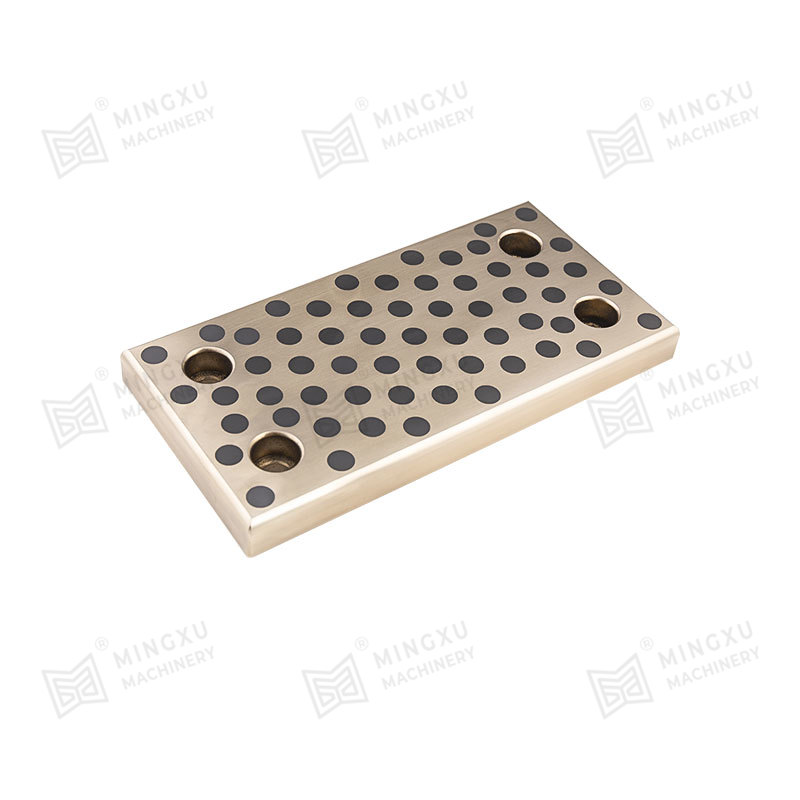

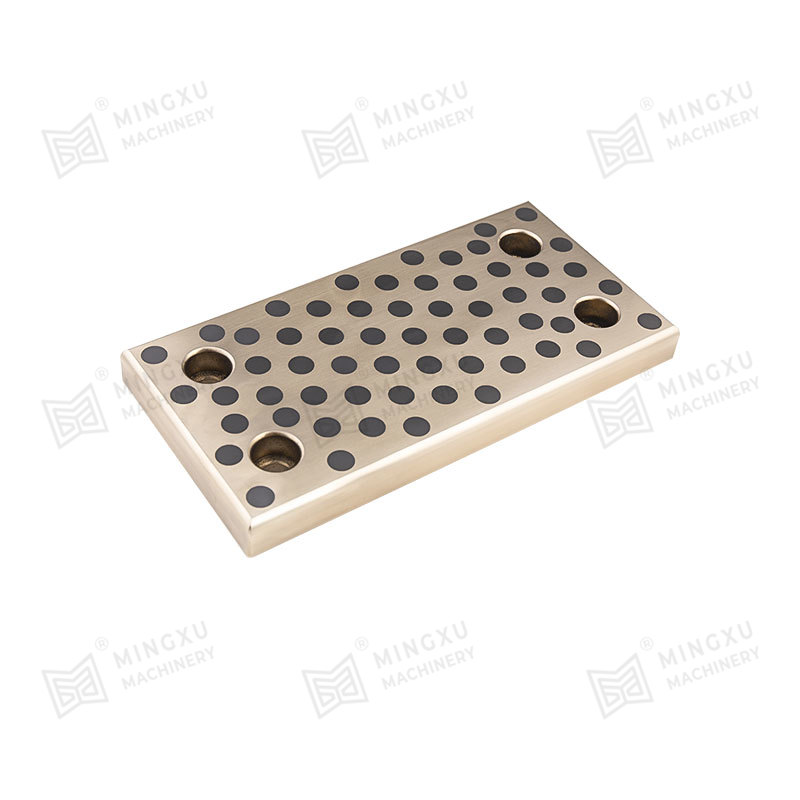

MPW VDI3357 স্ট্যান্ডার্ড ওয়ার প্লেট উপযুক্ত অবস্থানে বিশেষ শক্ত লুব্রিকেন্ট স্থাপন করে তৈরি করা হয়। ধাতু বেস উপাদান লোড সমর্থন করে এবং এমবেডেড ক...

বিস্তারিত দেখুন

MSEW JIS 20mm স্ট্যান্ডার্ড ওয়্যার প্লেট উচ্চ-শক্তির পিতল, টিনের ব্রোঞ্জ, ইস্পাত-তামা বাইমেটাল, ঢালাই লোহা বা ভারবহন স্টিলের উপর ভিত্তি করে তৈরি। ...

বিস্তারিত দেখুন

MJGBF তেল-মুক্ত ইনজেকশন গাইড বুশিংগুলি প্লাস্টিক ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়ায় ব্যবহৃত উপাদানগুলি যা ধারাবাহিকভাবে সুনির্দিষ্ট প্রান্তিককরণ এবং ...

বিস্তারিত দেখুন

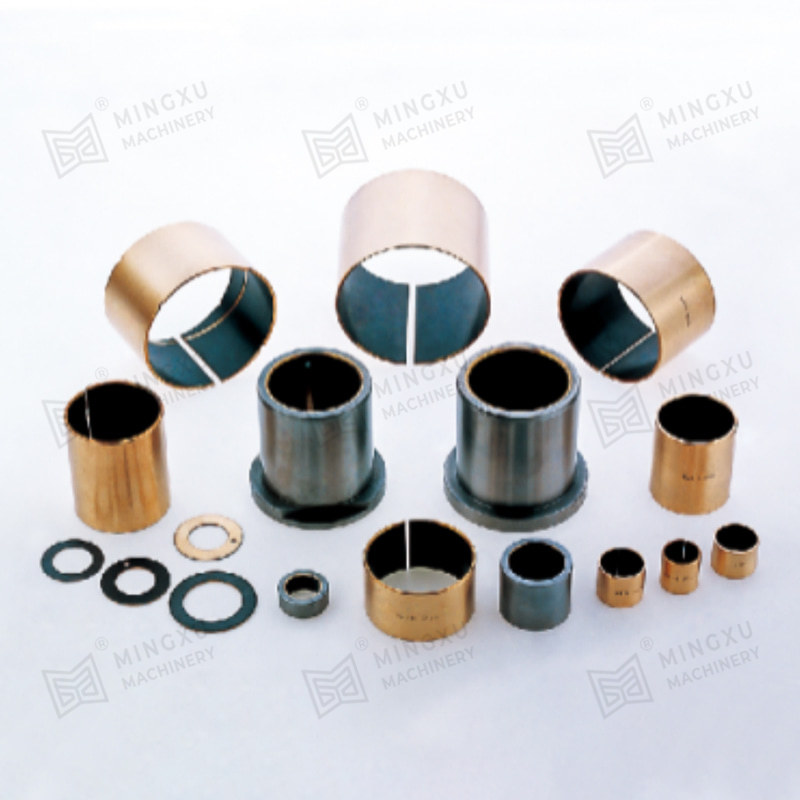

SF-1B bronze basic bearing is made of tin bronze as the base, sintered bronze spherical powder in the middle, and rolled PTFE and high temperature res...

বিস্তারিত দেখুন

SF-1S stainless steel corrosion-resistant bearing is a very effective corrosion-resistant material that is formed by rolling with stainless steel as t...

বিস্তারিত দেখুন

SF-PK PEEK triple composite bearing is a novel sliding bearing, which consists of steel plate, copper powder layer, PTFE + filling material. The main ...

বিস্তারিত দেখুন

যোগাযোগ করুন