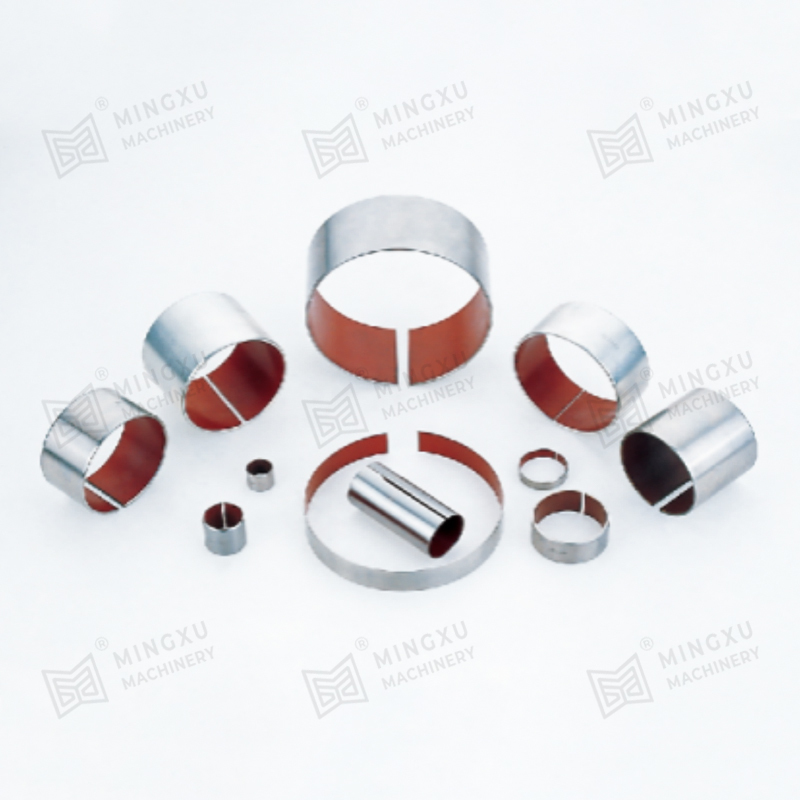

MXB-JFFB স্ব-তৈলাক্তকরণ হাফ বিয়ারিং

Cat:স্ব-তৈলাক্তকরণ বিয়ারিং

MXB-JFFB স্ব-তৈলাক্ত অর্ধেক বিয়ারিংগুলি এমন বিয়ারিংগুলিকে বোঝায় যা একটি শ্যাফ্ট বা অ্যাক্সেলের পরিধির অর্ধেককে কভার করে, যা সহায়তা প্রদান করে এ...

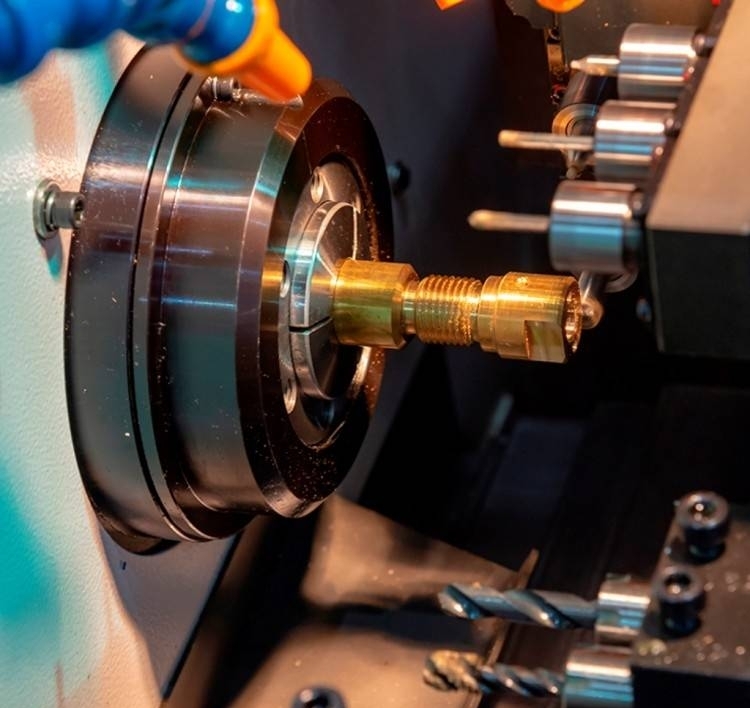

বিস্তারিত দেখুনতামার মিশ্রণগুলি সাধারণত তাদের দুর্দান্ত বৈদ্যুতিক পরিবাহিতা, তাপ পরিবাহিতা এবং জারা প্রতিরোধের কারণে যান্ত্রিক উপাদানগুলির উত্পাদনতে ব্যবহৃত হয়। যাইহোক, মেশিনিং প্রক্রিয়া চলাকালীন, নিম্নলিখিত সতর্কতা অবলম্বন করা উচিত:

1. তামার মিশ্রণের উপাদান বৈশিষ্ট্য

2. কাটা পরামিতিগুলির নির্বাচন

3. টুল নির্বাচন

4. কুলিং এবং লুব্রিকেশন

6. সরঞ্জাম সরঞ্জাম

7.পোস্ট মেশিন চিকিত্সা

8. সাফটি সতর্কতা

9. কমন সমস্যা এবং সমাধান

দুর্বল পৃষ্ঠের গুণমান: কাটিয়া পরামিতিগুলির অনুপযুক্ত নির্বাচন বা দুর্বল সরঞ্জাম তীক্ষ্ণ হওয়ার ফলে পৃষ্ঠের নিম্নমানের খারাপ হতে পারে। কাটিয়া পরামিতিগুলি অনুকূল করে বা সরঞ্জাম তীক্ষ্ণ করার গুণমান বাড়িয়ে এটি উন্নত করা যেতে পারে

MXB-JFFB স্ব-তৈলাক্ত অর্ধেক বিয়ারিংগুলি এমন বিয়ারিংগুলিকে বোঝায় যা একটি শ্যাফ্ট বা অ্যাক্সেলের পরিধির অর্ধেককে কভার করে, যা সহায়তা প্রদান করে এ...

বিস্তারিত দেখুন

MXB-JTLP স্ব-তৈলাক্তকরণ পরিধান-প্রতিরোধী প্লেট 18 মিমি থেকে 68 মিমি প্রস্থ এবং 100 মিমি থেকে 220 মিমি পর্যন্ত দৈর্ঘ্যের মানক পণ্য সরবরাহ করতে পারে।...

বিস্তারিত দেখুন

MXB-JGLXS গাইড রেলগুলি হল সাইড কোর-টান স্লাইডারের উভয় পাশে ইনস্টল করা অংশগুলি যাতে নিশ্চিত করা যায় যে পাশের কোর-টান স্লাইডারটি একটি নির্দিষ্ট ট্র...

বিস্তারিত দেখুন

সাধারণত, পুশ প্লেটটি চারটি রিসেট রড দ্বারা সমর্থিত হয়। যাইহোক, রিসেট রডগুলির কম ইনস্টলেশন নির্ভুলতার কারণে, যখন পুশ প্লেট বড় এবং ভারী হয়, তখন পু...

বিস্তারিত দেখুন

MX2000-1 গ্রাফাইট এমবেডেড অ্যালয় বিয়ারিং, MX2000-1 গ্রাফাইট বিক্ষিপ্ত অ্যালয় বিয়ারিং হল JF800 বাইমেটালিক বিয়ারিংয়ের একটি উন্নত পণ্য। এটিতে JF...

বিস্তারিত দেখুন

তিন দিকে sintered পরিধান-প্রতিরোধী খাদ সহ বাইমেটালিক স্লাইড প্লেট একটি নতুন ধরনের স্ব-তৈলাক্ত প্লেট। সাধারণ একক-পার্শ্বযুক্ত বা দ্বি-পার্শ্বযুক্ত s...

বিস্তারিত দেখুন

SF-1SS is a highly corrosion-resistant and wear-resistant bearing made of stainless steel as the base material and PTFE sprayed on the surface. This m...

বিস্তারিত দেখুন

SF-1P reciprocating bearing is a novel formula product designed based on the structure of SF-1X material and according to the special common condition...

বিস্তারিত দেখুন

Boundary lubricated lead-free bearings are improved on the basis of SF-2. Its performance is the same as SF-2, but the surface does not contain lead, ...

বিস্তারিত দেখুন

FB08G solid lubricating bearing is a novel thin-wall solid lubricating bearing made of JF800 bimetallic material as the matrix and special solid lubri...

বিস্তারিত দেখুন

যোগাযোগ করুন